Toutes les industries de pointe nécessitant essentiellement un accompagnement avec la mise en place de technologies innovantes à l’aide de pièces métalliques complexes, robustes, précises et de qualité exceptionnelle s’adressent aux fonderies de précision en moulage à la cire perdue telle que Vestshell.

On pense notamment aux industries suivantes:

- La défense / armement

- L’aérospatiale

- Le médical

- Le nucléaire

- L’industriel

- Le transport

- Le commercial

- La télécom

Quels types de pièces d’alliages métalliques sont compatibles avec le moulage à la cire perdue?

Les alliages métalliques les plus communément utilisés se distinguent en deux groupes:

Ferreux

- Fontes

- Aciers au carbone et aciers faiblement alliés

- Aciers inoxydables austénitiques

- Aciers inoxydables martensitiques

- Aciers durcissants par précipitation

Non-ferreux

- À base d’aluminium, de titane, de cuivre, de nickel et de cobalt

Lorsque vous soumettez un projet à une fonderie de précision, même si l’alliage que vous demandez n’est pas disponible, il existe dans de nombreux cas des équivalences. Des spécialistes sont en mesure de vous conseiller et même de vous accompagner, notamment lors de l’usinage d’une pièce unique ou du développement d’un nouveau prototype jusqu’à la première production.

Les pièces d’alliages métalliques complexes réalisables

Considérant que le moulage à la cire perdue peut réaliser des pièces de quelques grammes à peine jusqu’à plusieurs centaines de kilogrammes, avec parois minces, détails minuscules et complexité de haut niveau, l’éventail des possibilités est infini.

Par exemple, autant les pièces pour l’assemblage d’un moteur d’avion que celles pour les composantes d’armement, ou même des prothèses ultras sophistiquées ou des bijoux délicats font partie des produits conçus par cette technique.

Les pièces non réalisables ou non avantageuses

La technique de la cire perdue n’est cependant pas conçue pour toutes les pièces. Lorsque vous devez concevoir de grosses pièces, entre autres sans répétabilité ou plutôt simples, les spécialistes de l’industrie vous guideront vers une forge ou ils vous conseilleront une autre méthode de coulée plus rentable.

Le procédé le plus efficace pour le moulage à la cire perdue

Ce ne sont pas toutes les fonderies de précision qui procèdent exactement de la même façon quant au procédé de moulage à la cire perdue.

Cela demande expérience et expertise de la part de nombreux spécialistes. Il faut également des équipements qui permettent une vitesse de production maximale, tout en conservant le plus haut niveau de qualité exigé pour ce type de pièces en acier, aluminium ou autre alliage.

La technique se veut garante de pièces de qualité supérieure et conformes en tous points aux dessins d’ingénierie et aux plus hauts standards des industries de pointe.

D’ailleurs, la production de pièces peut prendre de 30 jours à plusieurs mois à fabriquer en fonction de sa complexité. Toutefois, le moulage permet la répétabilité par la suite et par conséquent, une vitesse de production optimale et un délai de livraison moindre.

Le procédé de la cire perdue en résumé

Au fil du temps de notre côté, nous avons évolué, fait de nombreux essais et perfectionné chacune des étapes du processus. La technique remonte à des millénaires, mais la combinaison de complexité et de précision que les ressources qualifiées et les équipements d’aujourd’hui nous permettent d’atteindre est inégalée.

- Conception des moules à cire automatisés

- Trempage robotisé et création de la coquille

- Coulée par versement direct*

- Coupage automatisé

- Élimination complète des chemins de coulées

- Divers tests E.N.D en cours de fabrication

- Redressage multidirectionnel

* Le processus par coulée intermédiaire, contrairement au versement direct, crée des pertes d’acier, de la contamination et de l’oxydation.

La technique plus en détail

En regardant de près le détail du processus, vous comprenez aisément la rigueur nécessaire pour arriver au type de produit fini requis par les industries de pointe. Les pièces respectent les dimensions, les angles et les autres marges de tolérance conférant la précision attribuable au moulage à la cire perdue.

1. Création du moule réfractaire en cire et mise en grappe

L’injection de cire dans un moule emporte-pièce en aluminium crée un second moule de la pièce à reproduire, celui-là en céramique. Un assemblage de composants de cire est ajouté au moule pour assurer le déversement du métal dans chacune des cavités.

2. Trempage robotisé pour créer la carapace de céramique

On trempe alors l’assemblage dans une solution de céramique liquide (coulis). Plusieurs enduits de sable s’ensuivent (de 7 à 15) en fonction de la taille de la grappe. Chaque ajout représente :

- Un trempage dans le coulis

- Une couche de sable réfractaire

- Un séchage de plusieurs heures avant de mettre la prochaine couche

Nous obtenons au final un moule avec une paroi de céramique durcie pouvant accueillir du métal en fusion chauffé jusqu’à 1200 °C.

3. Décirage à l’autoclave

C’est cette coquille qui accueille l’alliage métallique coulé, mais auparavant, elle doit encore subir deux étapes de préparation. Elle est envoyée dans l’autoclave pour faire fondre le moule original de cire, puis envoyée au frittage.

4. Frittage

Lors du frittage, la pièce moulée est chauffée quelques heures avant de recevoir l’alliage de métal. Cette dernière étape préparatoire évite que le moule de céramique se brise sous la chaleur.

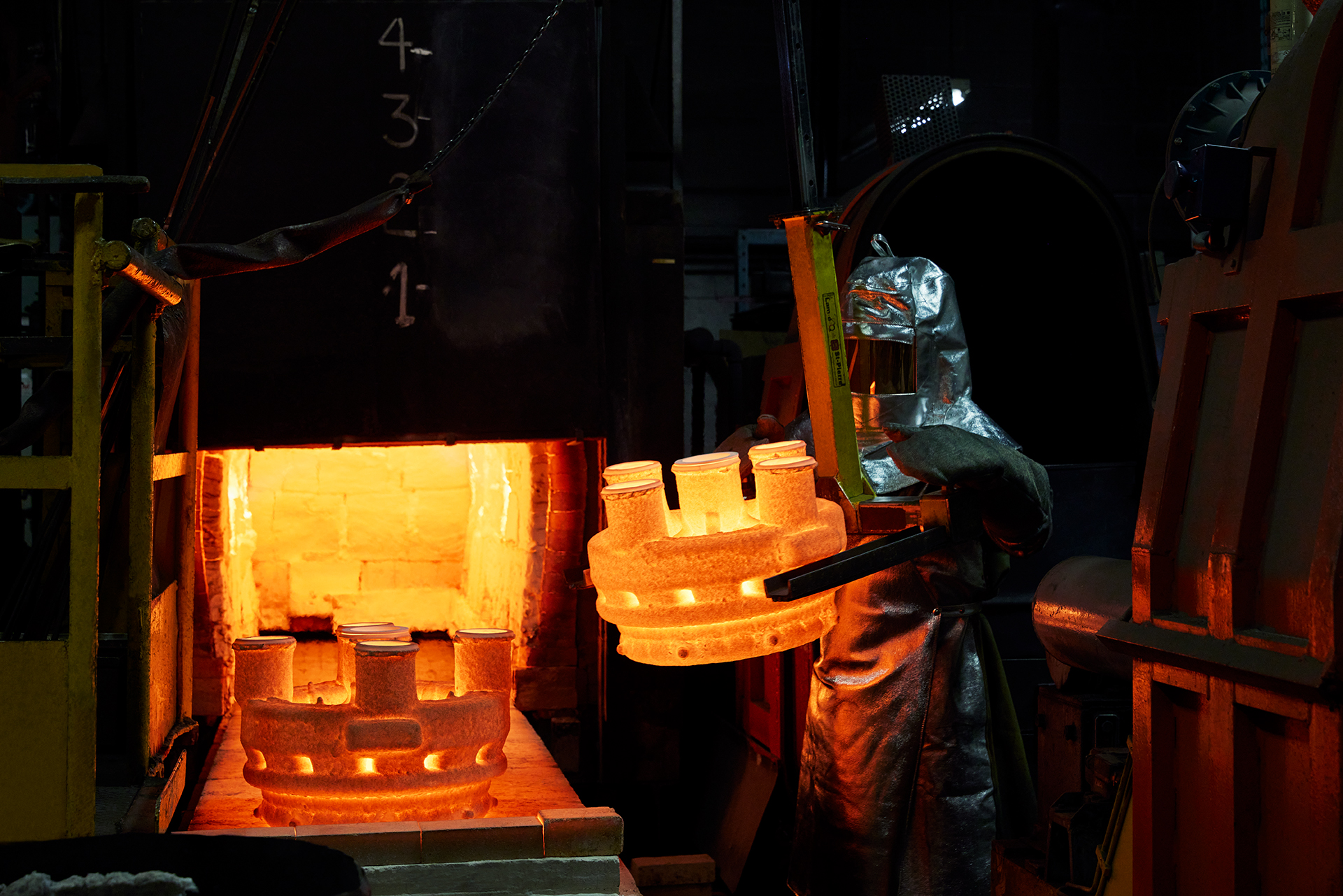

5. La coulée

C’est lors de cette étape que le métal en fusion est coulé dans le moule en céramique.

6. Refroidissement

Le refroidissement se fait par la suite à la température ambiante pendant quelques heures et varie selon l’alliage (acier, aluminium, etc.).

7. Démoulage et retrait des grappes

Le moule est ensuite retiré mécaniquement à l’aide d’un marteau vibrant ou par jet d’eau, puis la pièce est débarrassée de ses chemins d’accès initialement prévus pour l’entrée du métal. On les coupe à l’aide d’une scie spécialisée ou par un traitement automatisé.

8. Élimination des chemins de coulées, redressage et calibrage

Les pièces d’alliage métallique conçues à l’aide de cette technique font habituellement partie de composantes de plus grosses pièces, ou du moins doivent être machinées pour être correctement assemblées. Elles sont donc plus ou moins grossièrement polies et passivées, selon les besoins.

IMPORTANT: Soyez bien avisé·e que des chemins de coulées peuvent cacher des défauts. Tendez vers une fonderie qui peut vous offrir une finition sans traces, bien calibrée et offrant une stabilité dimensionnelle sans failles.

9. Contrôles de qualité à l’aide de tests E.N.D.

À chaque fonderie sa méthode de contrôle de qualité, mais ceux-ci sont tous effectués à l’aide de divers tests d’essais non destructifs (E.N.D.).

Chez Vestshell, nous avons établi un contrôle de qualité rigoureux en cours de fabrication. Le moulage de précision est un procédé méticuleux, c’est pourquoi en vérifiant le bon déroulement à toutes les étapes, nous évitons de faire la coulée si l’un des tests est non concluant.

Toutes les phases de la fabrication, y compris le contrôle E.N.D., se complètent en une liste fort appréciable d’avantages:

- Diminution des coûts de fabrication

- Augmentation de la rentabilité

- Amélioration des délais de production et de livraison

- Élimination des irrégularités et des imperfections

- Contrôle de la qualité

- Éviter la contamination et minimiser l’oxydation

- Réduction au maximum du gaspillage de métal

- Facilitation du réusinage et de la répétabilité

- Assurance de la sécurité des employé·e·s

D’autres procédés de coulage: au sable, continu ou centrifuge

D’autres procédés de fabrication de pièces métalliques comme l’assemblage, le forgeage ou encore la soudure comportent soit des risques d’erreur beaucoup trop importants, manquent de précision ou sont simplement inadéquats pour ce type de pièces.

De même, d’autres techniques de coulage du métal telles que: le sand casting, le coulage continu ou centrifuge ne sont adaptées ni à la précision requise par le type d’industrie et de pièces, ni à la complexité possible grâce au moulage à la cire perdue.

Le prototypage avec la technique de la cire perdue

La méthode de moulage à la cire perdue est idéale pour créer votre prochain prototype d’acier, d’aluminium ou d’autre alliage, aussi complexe soit-il. Par ailleurs, des experts sont souvent sur place pour vous assister avec les dessins d’atelier afin d’assurer le rendement optimal de la pièce.

Parfois, il suffit d’apporter des modifications minimes pour améliorer la stabilité ou la performance du résultat final. Un œil extérieur peut faire toute la différence.

Lorsque vous soumettez votre projet, il est important de comprendre que bien que la répétabilité d’une pièce existante augmente considérablement la vitesse de réalisation d’une commande, un nouveau modèle peut prendre jusqu’à un an à réaliser.

Cela dépend de nombreux facteurs, notamment la complexité de la pièce. Le processus de démarrage pour la fabrication d’une nouvelle pièce avec la technique de la cire perdue requiert de nombreuses étapes de validation.

En conclusion : votre projet faisant appel à une fonderie de précision

Lorsque vous avez besoin de réaliser une pièce d’alliage métallique par la méthode de la cire perdue, communiquez avec une fonderie de précision de renom et n’hésitez pas à poser des questions et à échanger quant aux réalisations effectuées.

C’est un milieu particulier nécessitant des connaissances approfondies. Pour vous sentir totalement en confiance, il est essentiel que vous compreniez le processus et que vous sachiez que les ressources sur place sont compétentes, qualifiées et expérimentées.

Articles similaires

Fonderie de précision spécialisée en industries de pointe: défense, médical, aérospatiale, nucléaire et industriel

Comment trouver un partenaire fiable et compétent. Pièces d’alliage métallique, industrie de pointe - nucléaire, défense, médical, industriel

Le moulage à la cire perdue pour créer un prototype de qualité irréprochable

Créer un prototype de pièces d’acier ou autre alliage métallique à la cire perdue nécessite un processus rigoureux pour les industries de pointe…