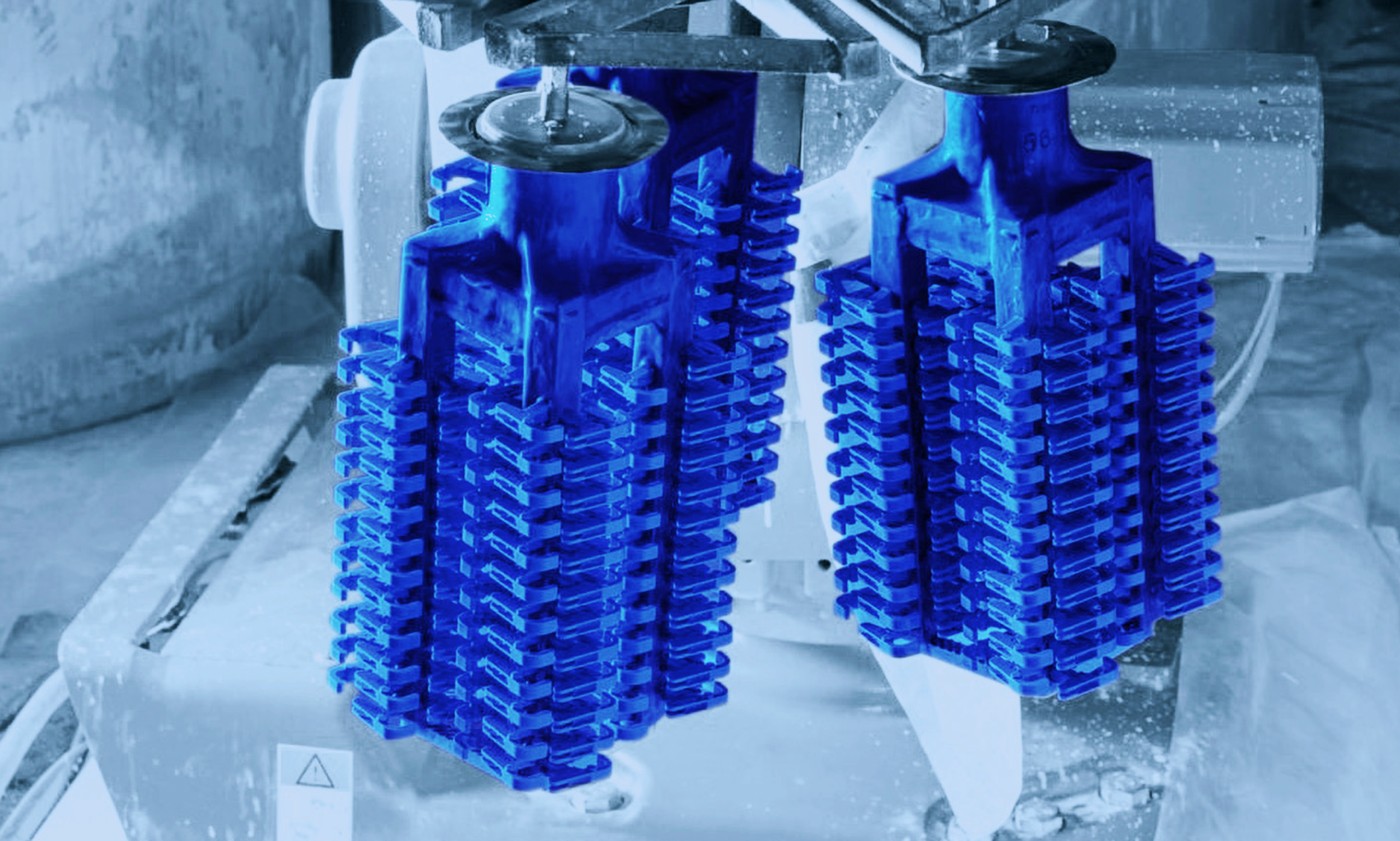

Moules à cire automatisés

Une fois la mise en place terminée, les moules à cire automatisés fonctionnent avec une intervention humaine minimale. Cela peut entraîner des économies de coût. Ces économies peuvent être augmentées si les moules multi-empreintes sont utilisés.

Même si les moules automatisés coûtent plus cher que les moules manuels, ils remboursent cet investissement en fournissant des milliers d’autres modèles reproductibles moins chers… En plus de minimiser des coûts d’entretien, de réusinage et de remplacement pour les prochains cycles de production.